Магнитопорошковый контроль (МПК) является видом магнитного неразрушающего контроля. Магнитный контроль основан на анализе взаимодействия магнитного поля и объекта контроля (ОК). Применим лишь к деталям из металлов и сплавов, способных к намагничиванию.

Принято считать, что магнитопорошковым методом возможно проконтролировать практически любую поверхность на наличие поверхностных и подповерхностных дефектов (до 2-х мм) при обеспечении доступа к контролируемой поверхности.

Геометрия объекта контроля и предположительное направление дефектов определяет техники его намагничивания и контроля.

Детали сложной формы и крупногабаритные контролируются участками.

Короткие детали могут контролироваться цепочкой или с использованием удлинителей.

От геометрических размеров деталей зависит их размагничивающий фактор.

Немагнитными покрытиями суммарной толщиной до 40 мкм (по ряду стандартов 20 мкм) могут быть проконтролированы без существенного уменьшения выявляемости дефектов. К допустимым покрытиям относятся:

- краска,

- лак,

- пленочные покрытия (пластики),

- оксидирование;

- цинкование;

- хромирование;

- кадмирование;

- медные покрытия;

- оловянные покрытия;

*Контроль только на наличие внутренних несплошностей возможен через покрытия с магнитными свойствами близкими к объекту контроля.

При необходимости (например, для объекта контроля с темной поверхностью) наносят контрастное покрытие толщиной не более 20 мкм.

Метод не гарантирует выявление несплошностей на поверхности объекта с параметром шероховатости более Ra 10 (Rz 63).

От шероховатость контролируемой поверхности зависит минимальная ширина раскрытия трещины Условные минимальные размеры выявляемых трещин:

от 2 мкм при Ra 2,5 (не более)

от 10 мкм при Ra 10.

Если шероховатость поверхности получена абразивной шлифовкой, то могут образовываться ложные индикации перпендикулярные направлению распространения магнитного поля для следующих типов направлений неровностей:

- параллельное,

- перпендикулярное,

- перекрещивающееся,

- кругообразное,

- радиальное.

МПК позволяет обнаруживать поверхностные и подповерхностные дефекты типа нарушений сплошности материала:

· трещины различного происхождения (шлифовочные, ковочные, штамповочные, закалочные, усталостные, деформационные, травильные и др.),

· флокены,

· закаты,

· надрывы,

· волосовины,

· расслоения,

· дефекты сварных соединений (трещины, непровары, шлаковые, флюсовые и окисные включения, подрезы) и др.

Метод позволяет обнаруживать при соответствующих условиях визуально невидимые и слабо видимые поверхностные дефекты со следующими минимальными размерами:

· раскрытием 0,001 мм;

· глубиной 0,01 мм;

· протяженностью 0,5 мм, а также более крупные.

Магнитопорошковый метод относится к индикаторным (неизмерительным) методам неразрушающего контроля.

Метод не позволяет определять длину, глубину и ширину поверхностных дефектов, размеры подповерхностных дефектов и глубину их залегания.

Магнитопорошковым методом не могут быть проконтролированы:

· детали, узлы и элементы конструкций, на поверхности которых зона контроля не обеспечена необходимыми подходами для намагничивания, нанесения магнитного индикатора и осмотра;

· в конструкцию объекта входят измерительные приборы или другие устройства, намагничивание которых недопустимо;

· имеющие собственные источники электромагнитных полей;

· конструкция объекта не позволяет размагнитить его до требуемого уровня.

· если в зоне контроля или рядом с ней имеются полости, пазы, щели или отверстия, куда попадание магнитной суспензии не допускается;

· детали, покрытые защитными или декоративными покрытиями, предотвращающие образование валика магнитного порошка или дающие ложные индикации.

Результаты контроля объектов магнитопорошковым методом зависят от следующих факторов:

· магнитных характеристик материала объектов;

· формы и размеров объектов контроля;

· вида, местоположения и ориентации отыскиваемых дефектов;

· степени доступности зон контроля, особенно в случае контроля объектов, установленных в конструкции изделия;

· шероховатости поверхности;

· наличия и уровня поверхностного упрочнения;

· толщины немагнитных покрытий;

· напряженности магнитного поля и его распределения по поверхности объекта контроля;

· угла между направлением намагничивающего поля и плоскостями выявляемых дефектов;

· свойств магнитного индикатора;

· способа его нанесения на объект контроля;

· интенсивности магнитной коагуляции порошка в процессе выявления дефектов;

· способа и условий регистрации индикаторных рисунков выявляемых дефектов.

При контроле объектов с темной поверхностью, как правило, применяют люминесцентный или цветной магнитный порошок. При использовании черного магнитного порошка на темную контролируемую поверхность предварительно наносят с помощью краскораспылителя ровный тонкий слой контрастного покрытия (белой или желтой краски или нитроэмали) толщиной не более 20 мкм. Проведение магнитопорошкового контроля в ночную смену не рекомендуется (на объектах атомной энергетики – запрещено).

При проведении магнитопорошкового контроля следует отслеживать уровень намагниченности контролируемого объекта или его участка в следующих случаях:

• начальную намагниченность, полученную в ходе эксплуатации или изготовления;

• в приложенном поле (СПП);

• остаточную намагниченность (СОП);

• уровень после размагничивания, а в случае контроля в постоянном магнитном поле измерение следует повторить через несколько часов (зависит от габаритов объекта и величины поля).

После размагничивания уровень остаточной намагниченности на проконтролированных объектах не должен превышать 5 А/см, если в нормативной документации не установлены другие значения поля, вызываемого остаточной намагниченностью.

Метод предназначен для выявления несплошностей ферромагнитного металла с относительной магнитной проницаемостью не менее 40.

Температура поверхностей оборудования и объекта контроля не должна превышать 40 °C.

Для суспензий на водной основе температура поверхности объекта контроля и окружающей среды должна быть выше 4 °C.

Для суспензий на основе керосина и масел и др. носителей следует ориентироваться на рекомендации производителей.

Для уменьшения нагрева объекта контроля рекомендуется применять прерывистый режим намагничивания длительностью от 0,1 до 3,0 с с перерывами между циклами намагничивания не более 5 с.

При контроле СПП с циркулярным намагничиванием не допускается применять суспензию на органической основе с температурой вспышки дисперсионной среды ниже 50 °С.

Магнитопорошковым методом не могут быть проконтролированы детали, узлы и элементы конструкций:

· изготовленные из неферромагнитных сталей,

· изготовленные из цветных металлов и сплавов;

· с существенной магнитной неоднородностью материала;

· сварные швы, выполненные немагнитным электродом.

Объект контроля при проведении МПК:

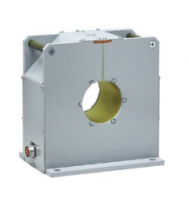

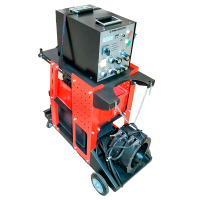

1. помещают во внешнее магнитное поле образованное:

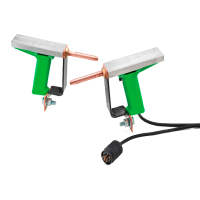

· постоянным магнитом,

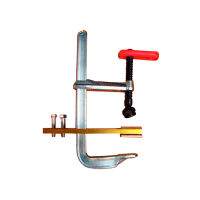

· проводником с током,

· соленоидом,

· ярмом и т.д.

2. является частью замкнутого магнитопровода:

· постоянного магнита,

· электромагнита.

3. является проводником с током:

· ток пропускается через часть объекта,

· тока пропускается сквозь весь контролируемый объект.

Осмотр объектов контроля, обработанных суспензией с люминесцентным магнитным порошком, проводят при УФ-облучении.

Уровень облученности контролируемой поверхности УФ-излучением – не менее 2000 мкВт/см2.

Освещенность зоны контроля видимым светом должна быть не более 20 лк.

Длина волны УФ-излучения – в диапазоне от 315 до 400 нм (максимумом излучения 365 нм).

При анализе и расшифровке индикаторных рисунков дефектов различают осаждения магнитного порошка на реальных дефектах от ложных осаждений. При отсутствии дефектов осаждения магнитного порошка могут наблюдаться в местах:

· резких переходов от одного сечения объекта контроля к другому;

· резкого местного изменения магнитных свойств металла (например, по границе зоны термического влияния или по границе «металл шва — основной металл») и т. п.;

· касания намагниченного объекта ферромагнитным предметом (отверткой, другой деталью и др.);

· расположения риски, царапины и грубой обработки поверхности;

· границы наклепанной поверхности;

· группы мелких забоин;

· расположения карбидной полосчатости металла;

· расположения границ незачищенных сварных швов;

· границ сварных швов, выполненных аустенитными электродами.